|

|

ри производстве изделий детали собирают в узлы и сборочные единицы, а из них — готовые изделия. После сборки в некоторых случаях проводят обработку сборочных единиц. Таким образом, сборку мебели на предприятиях разделяют на предварительную, обработку сборочных единиц и общую сборку. Готовые изделия собирают на пред — приятии-изготовителе или у потребителя. В последнем случае на предприятии-изготовителе проводят выборочно только контрольную сборку изделий.

ри производстве изделий детали собирают в узлы и сборочные единицы, а из них — готовые изделия. После сборки в некоторых случаях проводят обработку сборочных единиц. Таким образом, сборку мебели на предприятиях разделяют на предварительную, обработку сборочных единиц и общую сборку. Готовые изделия собирают на пред — приятии-изготовителе или у потребителя. В последнем случае на предприятии-изготовителе проводят выборочно только контрольную сборку изделий.

Детали собирают с применением различных соединений.1 на клею, шурупах, петлях, стяжках и т. д. Для сборки рамок, коробок, ящиков и других узлов и сборочных единиц применяют оборудование с рабочими органами, которые могут приводиться в движении различными механизмами: винтовыми, рычажными, кривошипными, кулачковыми, пневматическими. Наиболее прогрессивным сборочным оборудованием является стапель с пневматическим приводом. В сборочных ваймах детали фиксируют относительно друг друга и обжимают. Схемы сборочных вайм определяют в основном по конструкции собираемых единиц. В домашних условия все сборочные операции выполняют вручную.

Детали собирают с применением различных соединений.1 на клею, шурупах, петлях, стяжках и т. д. Для сборки рамок, коробок, ящиков и других узлов и сборочных единиц применяют оборудование с рабочими органами, которые могут приводиться в движении различными механизмами: винтовыми, рычажными, кривошипными, кулачковыми, пневматическими. Наиболее прогрессивным сборочным оборудованием является стапель с пневматическим приводом. В сборочных ваймах детали фиксируют относительно друг друга и обжимают. Схемы сборочных вайм определяют в основном по конструкции собираемых единиц. В домашних условия все сборочные операции выполняют вручную.

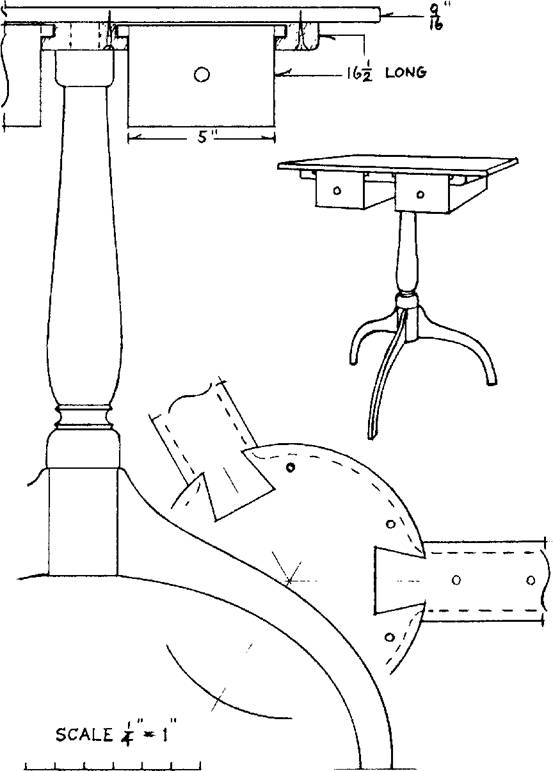

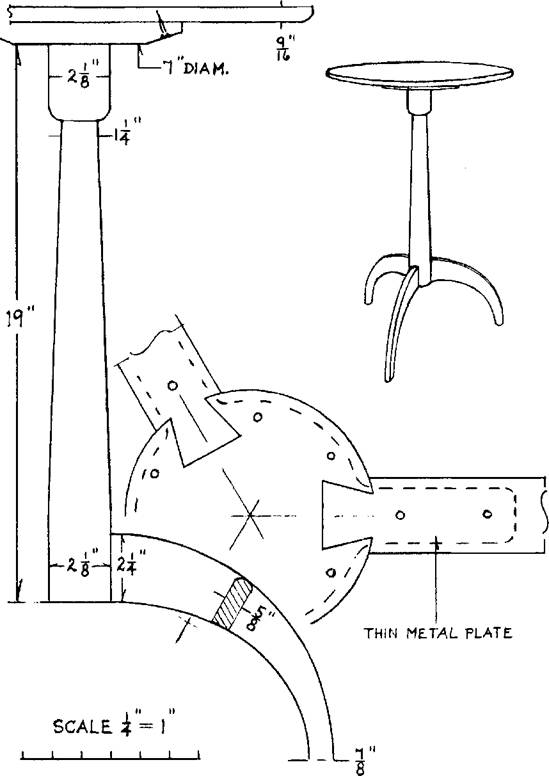

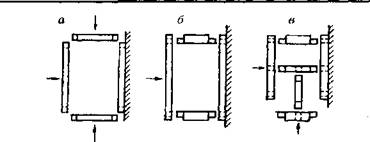

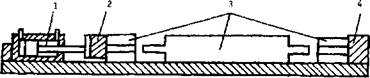

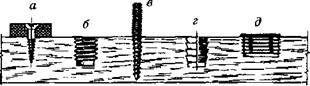

При открытых сквозных шипах без средников рамки и коробки собирают сжатием брусков в двух направлениях, при сборке на шип в потемок — в одном направлении (рис. 14.1, а, б). При более сложной конструкции сборку производят последовательным сжатием брусков в двух взаимно перпендикулярных направлениях (рис. 14.1, в). Угловое соединение на ус собирают сжатием по диагонали (рис. 14.1, г). Соответственно выполняют и сборочные станки так, чтобы можно было обжимать детали в одном или двух направлениях. При сборке

|

|

|

|

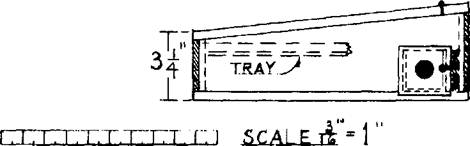

ис. 14.1. Основные виды сборки рамок: а — сжатие в двух направлениях; б — сжатие в одном направлении; в — последовательное сжатие в двух взаимно перпендикулярных направлениях; г — сжатие по диагонали; д, е — соединение брусков скобами

вручную сжатие брусков осуществляют легким постукиванием киянкой по одному из брусков. Чтобы не повредить поверхность детали, удары наносят не непосредственно по ней, а по бруску, который накладывают на место удара.

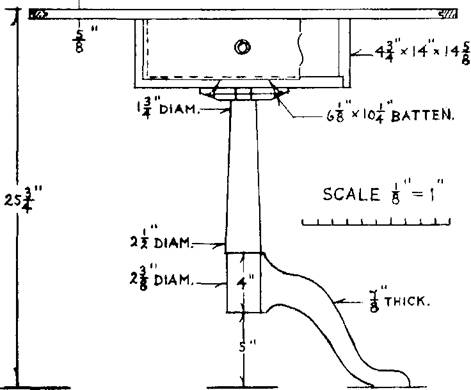

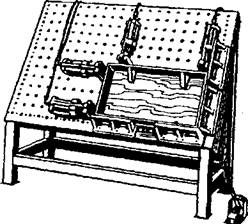

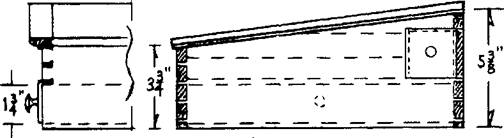

На рис. 14.2 показаны схемы сборочных устройств с винтовым и пневматическим прижимами. Станки с винтовым прижимом имеют малую производительность и требуют значительных усилий. Они применяются на небольших производствах. Станки с пневмоприводом универсальные. Можно использовать нормализованные элементы (рис. 14.3), которые позволяют монтировать сборочные ваймы любых размеров.

|

Рис. 14.2. Схема пневматического прижима в сборочных ваймах: поршень пневмоцилиндра; 2 — передний обжимной брус; 3 — деталь рамки; 4 — задний упорный брус |

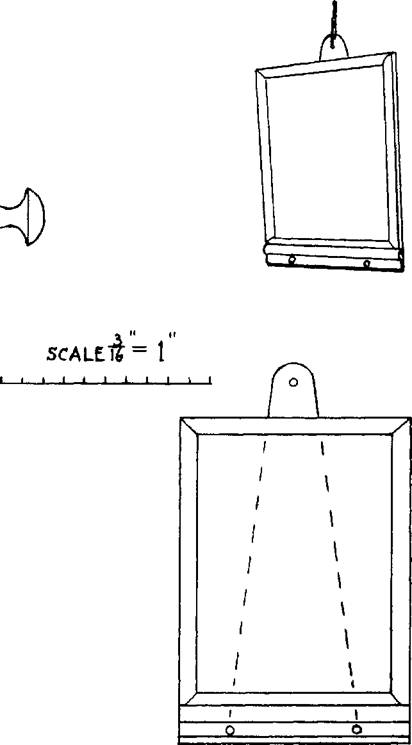

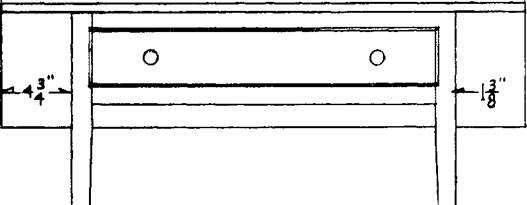

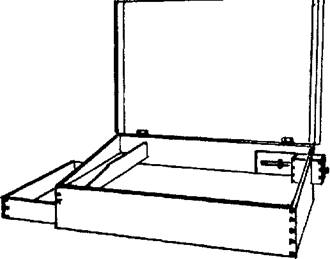

На рис. 14.4 показана одна из сборочных вайм. Пневмоцилиндры и упоры быстро крепятся в любом месте опорной площадки, которая может устанавливаться горизонтально или под любым углом.

После обжатия деталей в найме производят дополнительное крепление собранных узлов винтами, болтами или другими элементами, если оно требуется. При точной обработке деталей дополнительная подгонка узлов не нужна.

|

|

|

|

|

|

Для сборки рамок необходимо усилие, обеспечивающее сопряжение шиповых соединений с достаточной плотностью. Усилие для сборки одного шипового соединения определяем по формуле

где Pj — усилие на преодоление сил сопротивления при продвижении шпона в гнезде; Р2 — усилие обжима бруска заплечиками для достижения плотности сопряжения.

Усилие (МН)

Р, F f,

где ц — нормальное давление на поверхности шина, МПа; F — площадь поверхности шипа, на которую действует нормальное давление, м2; f — коэффициент трения. Значения q и f приведены в табл. 14.1.

|

Таблица 14.1 Значение нормального давлепия на боковые поверхности шипа при натяге 0,3 мм и коэффициент трения при сборке типовых соединений

|

Для плоского шипа F^2 b 1, для круглого — F = к d 1, где Ъ, 1 — соответсткенно ширина и длина плоского шипа, м; d — диаметр круглого типа, м.

Для плоского шипа F^2 b 1, для круглого — F = к d 1, где Ъ, 1 — соответсткенно ширина и длина плоского шипа, м; d — диаметр круглого типа, м.

Усилие Р2 (МН) принято определять по формуле

Усилие Р2 (МН) принято определять по формуле

Р2 -* <*«к

где асж — предел прочности древесины при сжатии поперек волокон, МПа; F3 — площадь заплечиков, м2.

Но в действительности такое усилие явно завышенное (оно примерно в 7 раз больше, чем усилие Р:). На основании приведенных нами опытов установлено, что усилие Р2 следует определять по формуле

Но в действительности такое усилие явно завышенное (оно примерно в 7 раз больше, чем усилие Р:). На основании приведенных нами опытов установлено, что усилие Р2 следует определять по формуле

Рг = °сж F3 /

где К3 — коэффициент запаса прочности, который можно принять К3 = 3.

После сборки с применение клея узлу дают технологическую выдержку, а затем отправляют на механическую обработку. Способ обработки выбирают в зависимости от конструкции узла и точности его изготовления. Точность размеров собран

ных узлов зависит в основном от точности собираемых деталей, а также от точности сборки. При выполнении размеров деталей по системе допусков и посадок отклонения незначительные и обработка узлов может заключаться в снятии провесов и зачистке поверхностей шлифовальной шкуркой. При более значительных отклонениях возникает необходимость в обработке собранного узла на фрезерных, рейсмусовых или других станках с последующим шлифованием поверхностей. Обрабатывают собранные узлы так же, как и заготовки. Сварочные единицы в виде рамок и щитов обрабатывают по толщине на рейсмусовых станках, а при малых провесах их можно устранять на шлифовальных станках.

Если детали не являются взаимозаменяемыми, то при сборке необходима их подгонка, которую осуществляют индивидуально для каждой детали. В массовом производстве такое недопустимо, так как это резко снизит производительность труда и усложнит организацию производства. Затраты на организацию производства взаимозаменяемых деталей всегда будут меньше, чем сборка изделий с ручной подгонкой деталей.

|

|

|

|

|

Рис. 14.5. Способы крепления фурнитуры: а — шурупами; б, в — ввинчиванием.; г-з — запрессовкой |

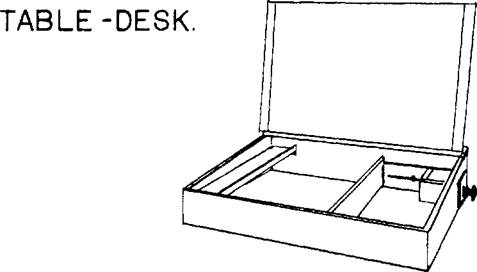

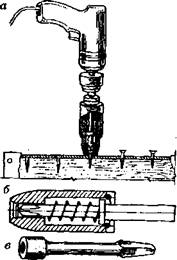

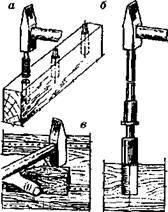

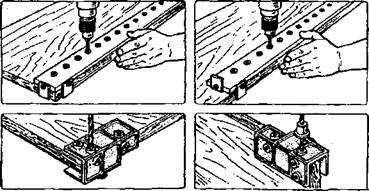

При предварительной сборке на щиты и другие детали ставят различную фурнитуру. Ее крепят шурупами, ввинчиванием в детали или запрессовкой (рис. 14.5, 14.6). Запрессовываемая фурнитура имеет специальные приливы, удерживающие ее в отверстии. Отверстия под шурупы сверлят на сверлильноприсадочных станках или ручным инструментом (рис. 14.7). Для завинчивая шурупов и резьбовой фурнитуры применяют ручные пневматические сверлильные машины со специальными насадками, закрепляемые в патроне. Насадка для завертывания шурупов имеет обойму для центровки насадки относительно головки шурупа (рис. 14.8).

|

Рис. 14.8. Завинчивание шурупов: а — положение пневматической сверлильной машины (utypyno верта); б — насадка для завинчивания шурупов; в — насадка для завинчивания шпилек |

|

|

|

|

Крепление фурнитуры ввинчиванием и с помощью шурупов осуществляют на рабочих местах. В массовом производстве наиболее производительна конвейерная организация установки фурнитуры. Рабочие столы располагают вдоль приводного конвейера. Высота конвейера 800, ширина 800-1500 мм, длина зависит от количества рабочих мест. Рабочий стол снабжают мягкими прокладками, ящиком для хранения фурнитуры и шурупов, двумя сверлильными машинами — для сверления отверстий и для завинчивания шурупов, шаблоном, который крепят к крышке стола на петлях. При необходимости сверления отверстий деталь базируют по упорам, затем на нес устанавливают шаблон, по которому сверлятся отверстия. После этого шаблон откидывают и устанавливают фурнитуру. Шаблоном пользуются, если требуется установить планки, бруски или другие элементы. После установки фурнитуры и других элементов деталь снова укладывают на конвейер. Шаблонами удобно пользоваться при установке фурнитуры и в индивидуальном производстве мебели.

При установки шурупной и бесшурупной фурнитуры наиболее высокую производительность обеспечивает специальное монтажное оборудование. У нас на некоторых предприятиях применяют полуавтоматические установки фурнитуры (МУФ). На них выполняют операции: подачу заготовки в станок; базирование заготовки по длине и ширине; прижим заготовок; сверление отверстий под фурнитуру; подачу фурнитуры в зону установки; запрессовывание фурнитуры; транспортирование деталей с установленной фурнитурой.

Станки различной степени автоматизации для установки фурнитуры выпускают многие зарубежные фирмы. В качестве примера на рис. 14.9. показан автоматический станок фирмы «Униквик* для установки крепежной фурнитуры и ввинчивания шурупов с автоматической их подачей.

8 июля, 2014

8 июля, 2014  Furniturer

Furniturer  П

П

У

У

Рис. 14.4. Универсальная сборочная вайм а

Рис. 14.4. Универсальная сборочная вайм а

е ж з

е ж з

Рис. 14.6. Запрессовка фурнитуры:

Рис. 14.6. Запрессовка фурнитуры: а — молотком; б — молотком с применением прокладки; в — молотком с применением оправки

а — молотком; б — молотком с применением прокладки; в — молотком с применением оправки

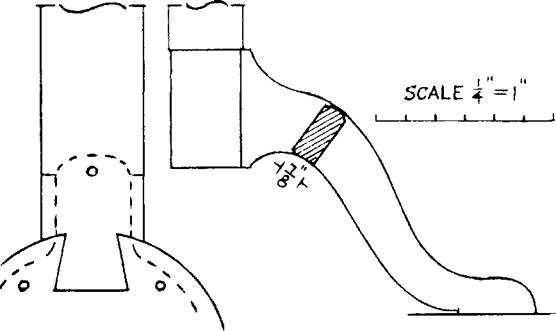

Рис. 14.7. Сверление отверстий под шурупы с применением наклонных шаблонов

Рис. 14.7. Сверление отверстий под шурупы с применением наклонных шаблонов Опубликовано в рубрике

Опубликовано в рубрике