Так как на фрезерных станках производятся разные виды работ, то для различных целей применения предусмотрены различные рабочие инструменты. В зависимости от их конструкции различают цельные фрезы, комбинированные фрезы, сборные фрезы, а также фрезерные гарнитуры.

На инструменты для столярного фрезерного станка должна быть нанесена стойкая маркировка производителя, которая содержит указание допустимого диапазона частоты вращения, материал режущих кромок, а также начиная с 1988 года год производства.

Так как фрезерные рабочие органы используются для различных методов подачи, начиная с 1988 года инструменты для ручной подачи должны иметь контрольный знак BG-TEST, а инструменты для механической подачи — маркировку

MEC. VORSCHUB (рис. 6.98). Инструменты с маркировкой BG-FORM для частично механизированной подачи с 1987 года запрещены. Переходный период их использования закончился 31 декабря 1997 года.

В старых фрезерных рабочих органах маркировка часто становится нечитаемой. Такие инструменты должны быть впоследствии маркированы представленными на рис. 6.98 круглыми знаками.

Указанная на инструменте допустимая частота вращения никогда не должна быть превышена или занижена.

|

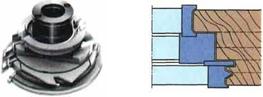

Рис. 6.99. Цельная фреза |

|

Рис. 6.100. Комбинированная фреза |

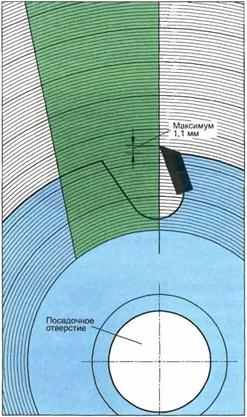

В цельных фрезах снабженная посадочным отверстием несущая часть и режущие кромки инструмента состоят из одного типа материала. Так как этот инструмент при последующем затачивании меняет свою форму и, кроме этого, имеет небольшой путь резания, то такой тип фрез применяют очень редко. Комбинированный инструмент (рис. 6.100) состоит из несущей части, неразъемно оборудованной режущими кромками из твердых инструментальных материалов. В качестве материалов для режущих кромок применяются высоколегированные быстрорежущие стали, твердые сплавы, стеллиты или поли — кристаллические алмазы. Фрезы для пазов, для профилирования, фреза для изготовления желобка и скругляющие фрезы, а также нерегулируемые фасочные фрезы производятся именно в такой технике. Сборные фрезы (рис. 6.101) состоят из нескольких частей, разъемно соединенных между собой. Режущая часть соединена взаимозаменяемо с несущей частью.

|

Рис. 6.101. Сборная фреза |

|

Рис. 6.102. Фрезерная гарнитура |

В роли преимущества сборного инструмента вы — ступаетто, что он является экономичным и достаточно гибким. Закрепление режущих элементов происходит путем кинематического замыкания; непреднамеренное разъединение режущих частей или ограничителя толщины стружки невозможно. К этой группе инструментов относятся фальцовочная фрезерная головка, ножевые режущие и строгальные головки, профильные головки, поворотные ножевые головки, переставляемые пазовые фрезы, фасочные фрезы и пазорезные диски. Фрезерные гарнитуры (рис. 6.102) состоят из нескольких совместно закрепленных отдельных инструментов. Здесь применяются цельные, сборные и комбинированные фрезы. Допустимая частота вращения для гарнитуры всегда выбирается по отдельному инструменту с самой низкой допустимой частотой вращения. Такие гарнитуры применяются, например, для изготовления окон или в качестве продольных пазовых фрез.

ТИПЫ ПОДАЧИ ПРИ ФРЕЗЕРОВАЛЬНЫХ РАБОТАХ

Безопасная работа на фрезерном станке возможна только при наличии точных знаний об инструменте, его области применения и допустимого для данного типа инструмента метода подачи. При ручной пода-

|

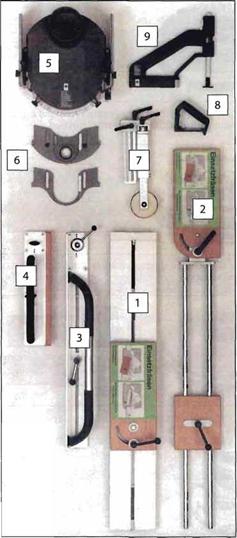

Рис. 6.103. Механизм подачи |

|

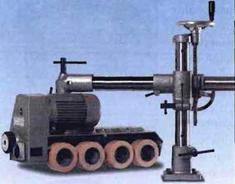

Рис. 6.104. Проверочный шаблон инструмента для ручной подачи |

че удержание и ведение обрабатываемого изделия или инструмента производится вручную. К этому типу подачи также относятся механизмы (рис. 6.103) и приспособления типа передвижных салазок, в которых ввод производится вручную или без стопора с помощью привода инструмента. Инструменты для ручного ввода не должны иметь обратной отдачи. Они имеют ограничение по толщине снимаемой стружки в1,1 мм, круглую конструкцию и узкие стружечные канавки. Кроме того, закрепление режущих кромок должно быть обеспечено путем кинематического замыкания или замыкания за счет химического процесса. С 1988 года на инструментах для ручной подачи должна быть обозначена допустимая частота вращения.

Проверенные инструменты, которые выполняют эти требования, получают знак соответствия BG-TEST. Немаркированный инструмент может быть проверен при выполнении всех остальных условий с помощью проверочного шаблона (рис. 6.104) на предмет канавок для стружки и выступа ножа по толщине снимаемой стружки, то есть на пригодность для ручной подачи.

Механическая подача означает, что изделие подается и двигается вперед с помощью механизированного зажимного и подающего оборудования. Такой тип подачи встречается в универсальном двустороннем поперечно-профильном станке. Начиная с 1988 года инструменты для механической подачи имеют выполненную производителем маркировку «Mech. Vorschub». Более старые инструменты необходимо снабдить соответствующей отметкой, желательно красного

цвета. Так как для этих инструментов нет специальных предписаний по поводу стружечных канавок, конструкции и выступу режущих кромок, то можно применять все инструменты, которые соответствуют текущим требованиям безопасности. Само собой разумеется, что для машинной подачи можно использовать и те инструменты, которые применяют для ручной подачи, но не всегда наоборот.

|

Рис. 6.105. Диаграмма определения частоты вращения |

Предприятиям, на которых нет станков с механической подачей, не нужно хранить такие инструменты. Правильная частота вращения играет очень важную роль для предотвращения несчастных случаев. При слишком низкой частоте вращения повышается опасность отдачи, при слишком высокой частоте вращения наряду с повышенной шумовой нагрузкой возможно разрушение материала инструмента. Так как не все применяемые инструменты снабжены маркировкой требуемой частоты вращения, то в зависимости от диаметра инструмента используют диаграммы частоты вращения. Основой для составления диаграмм является предписанная для массивной древесины и древесных материалов минимальная скорость резания 40 м/с (рис. 6.105).

ПРИМЕР ВЫБОРА ФРЕЗЫ

Для работ по профилированию дверной обвязки необходимо выбрать инструмент для станка, оснащенного ручной подачей. Подходящая фреза кроме маркировки производителя не имеет никаких данных.

Для начала необходимо проверить инструмент с помощью шаблона (рис. 6.104) на его пригодность для ручной подачи. Если инструмент имеет требуемый выступ режущих кромок, а также округлую форму, то после этого выбирается частота вращения. После определения диаметра фрезы частота вращения определяется с помощью диаграммы и устанавливается на станке (рис. 6.105). В заключение инструмент обследуется на качество режущих кромок, загрязнения или возможные повреждения. Когда эти неполадки исключаются, инструмент можно устанавливать в станок. Настройка для снятия стружки производится с помощью измерительного прибора без пробного фрезерования. После проведенного контроля упора станок можно включать, выбрав правильное направление вращения.

ТИПЫ ФРЕЗ

Пазовые фрезы производятся для наиболее используемых пазов шириной 4, 6, 8, 10, 12, 14 и 16 мм из высоколегированной быстрорежущей стали или твердых сплавов. Они имеют от 4 до 12 зубьев и такую форму, что режут или торцами по касательной к окружности, или дополнительно заточенными с обеих сторон боковыми кромками.

|

Рис. 6.106. Пазовая фреза с бесступенчато регулируемой шириной паза |

|

|

|

Рис. 6.107. Фуговальная фреза, режет цилиндрической поверхностью |

|

|

Пазы с другой шириной производятся с помощью регулируемых пазовых фрез. Существуют также двухкорпусные пазовые фрезы, в которых желаемая ширина паза достигается вкладыванием промежуточного кольца, и бесступенчатые регулируемые пазовые фрезы, в которых ширина паза настраивается с помощью резьбовой втулки (рис. 6.106).

|

Рис. 6.108. Фреза для выборки паза, режет боковой и цилиндрической поверхностью |

|

|

Фуговальные фрезы производятся шириной от 10 до 100 мм. Количество зубьев — от 2 до 4, режут исключительно торцевой частью и поэтому не подходят для изготовления фальца и выборки пазов. Производятся из высоколегированной быстрорежущей стали или твердых сплавов (рис. 6.107).

|

Рис. 6.109. Бесступенчато-регулируемая фасочная фреза |

|

|

|

Рис. 6.110. Профильная фреза для изготовления желобка |

|

|

Фрезы для выборки паза производятся шириной от 10 до 100 мм из высоколегированной быстрорежущей стали или твердых сплавов. В основном режут торцами (цилиндрической поверхностью) и боковыми кромками, имеют от 2 до 6 зубьев. Они производятся либо с затыло — ванными основными режущими кромками для боковых разрезов, либо с особым под — резателем (рис. 6.108).

Фасочные фрезы производятся с фиксированным углом фаски от 5 до 60° или со свободно переставляемыми твердометаллическими поворотными пластинами.

|

Рис. 6.111. Универсальная профильная фрезерная головка |

|

|

В регулируемых фасонных фрезах держатель режущих кромок можно бесступенчато отклонять при помощи шкалы до 85° влево или вправо.

|

Рис. 6.112. Профилирующая фрезерная головка с твердометаллическими поворотными пластинами |

|

|

Профильные фрезы производятся с наиболее употребительными профилями закруглений, желобков или галтелей в виде комбинированных фрез из высоколегированной быстрорежущей стали или твердых сплавов (рис. 6.110).

|

Рис. 6.113. Фреза для фрезерования криволинейных кромок под склейку |

|

|

|

Рис. 6.114. Фрезерная гарнитура шипового соединения |

|

|

Универсальные фрезерные головки очень гибкие. В них различные профильные ножи из высоколегированной быстрорежущей стали или твердых сплавов зажимаются распорными клиньями в несущей головке (рис. 6.111). Для выдерживания максимально допустимого для ручной подачи вылета ножа в 1,1 мм в этих фрезах дополнительно к профильному ножу закрепляется имеющий такую же форму ограничитель.

|

Рис. 6.115. Фрезерная гарнитура для изготовления оконного профиля |

|

|

Профилирующая фрезерная головка для изготовления профилированных филенок выполняется с двумя радиусными режущими кромками и двумя боковыми режущими кромками для получения скошенной поверхности. Изготавливается из высоколегированной быстрорежущей стали или твердых сплавов и подходит для ширины скашивания до 65 мм (рис. 6.112).

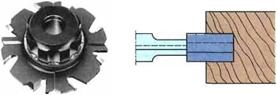

Фреза для фрезерования криволинейных кромок под склейку и нарезания мини-шипа

применяется для сплачивания деталей из массивной древесины, соединений со скосом и продольного сращивания древесины. Имеющие зубчатую форму поверхности, обработанные с помощью такого инструмента, имеют большую площадь склеивания и при соединении не сдвигаются. Изготавливаются из высоколегированной быстрорежущей стали или твердых сплавов (рис. 6.113).

Фрезерная гарнитура — это комбинация из отдельных инструментов, которые используются совместно. С их помощью можно изготовлять шипы и гнезда (рис. 6.114), пазовые или шпоночные профили, а также сопряженные профили для

|

Рис. 6.116. Предохранительное оборудование для фрезерного станка |

окон и дверей (рис. 6.115). Так как эти инструменты применяются преимущественно в серийном производстве, они чаще всего оснащены заменяемыми режущими кромками. Что касается их использования для ручной подачи, то все применяемые совместно отдельные инструменты в гарнитуре должны соответствовать действующим предписаниям. Если они не выполняются, то такая гарнитура может использоваться только для машинной подачи.

23 ноября, 2014

23 ноября, 2014  Furniturer

Furniturer

Опубликовано в рубрике

Опубликовано в рубрике