Повторную механическую обработку брусковых и щитовых деталей заканчивают, как правило, шлифованием. Применяемые в качестве инструмента шлифовальные шкурки различают по видам основы, размерам и маркам абразивных зерен, насыпки и связки. На бумажную, тканевую, стеклотканевую или другие основы приклеивают абразивные зерна синтетическим или мездровым клеем. Размер зерен в сотых долях миллиметра определяет размер зернистости. Например, у шлифовальной шкурки № 16 преобладают зерна размером 0,16 мм. При более крупной зернистости шкурок расход их при шлифовании больше, чем при меньшей зернистости.

Повторную механическую обработку брусковых и щитовых деталей заканчивают, как правило, шлифованием. Применяемые в качестве инструмента шлифовальные шкурки различают по видам основы, размерам и маркам абразивных зерен, насыпки и связки. На бумажную, тканевую, стеклотканевую или другие основы приклеивают абразивные зерна синтетическим или мездровым клеем. Размер зерен в сотых долях миллиметра определяет размер зернистости. Например, у шлифовальной шкурки № 16 преобладают зерна размером 0,16 мм. При более крупной зернистости шкурок расход их при шлифовании больше, чем при меньшей зернистости.

Шлифуют древесину в основном вдоль волокон. Поперечное шлифование, особенно крупнозернистыми шкурками, дает резкие царапины. При шлифовании мелкозернистыми шкурками поверхность получается чистой. Поэтому шлифование осуществляют сначала крупнозернистыми, а затем мелкозернистыми шкурками.

Качество шлифования поверхности зависит от давления прижима и скорости шлифования, а также от твердости древесного материала.

Более твердый материал имеет более высокую шероховатость. Качество шлифования улучшается также с уменьшением давления на шлифовальную ленту. Оптимальными значениями давления являются 10 кПа при ленточном шлифовании и 1,2 Н/см — при барабанном. Скорость шлифования в среднем принимается равной 20-30 м/с. Однако регулировать значение режимных факторов шлифования трудно, поэтому качество его обеспечивают правильным подбором шлифовальных шкурок (номером и количеством).

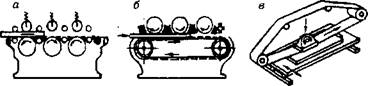

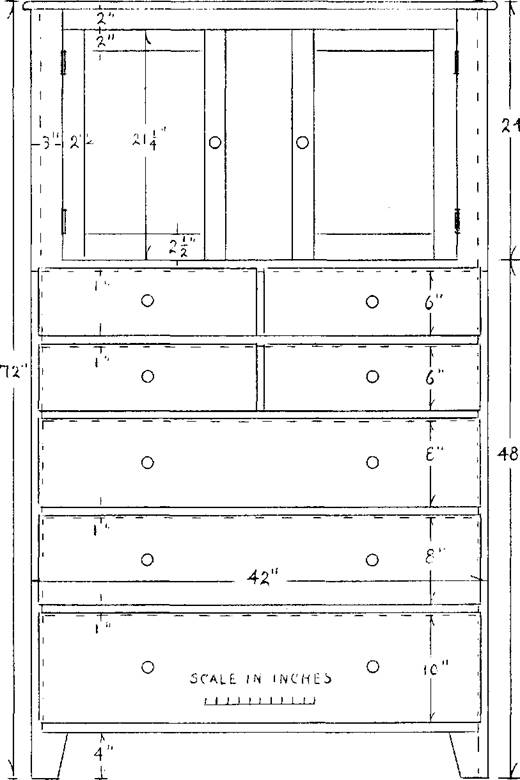

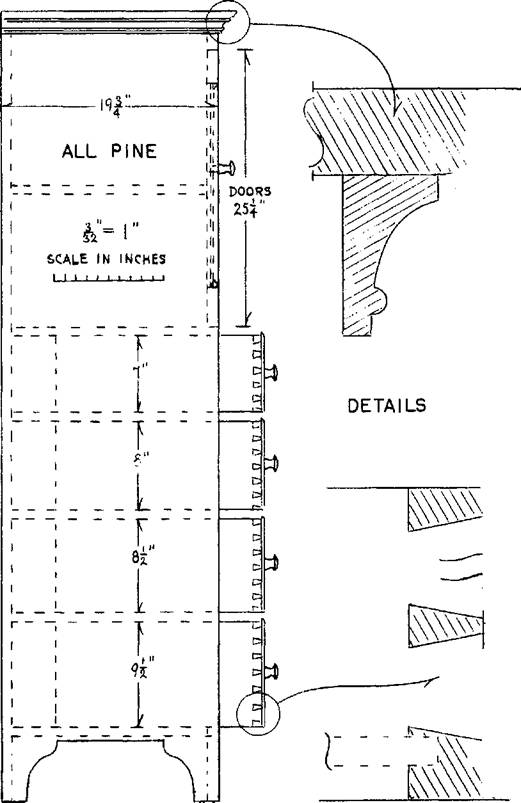

Шлифовальные станки бывают различных типов (рис.

11.23) , а их выбор производится с учетом формы и размеров детали.

Трехцилиндровые шлифовальные станки (рис. 11.23, а, б) с вальцовой или гусеничной подачей предназначены для шлифования плоских поверхностей, однако в мебельном производстве они не получили применения из-за сложности их эксплуатации.

Трехцилиндровые шлифовальные станки (рис. 11.23, а, б) с вальцовой или гусеничной подачей предназначены для шлифования плоских поверхностей, однако в мебельном производстве они не получили применения из-за сложности их эксплуатации.

Для шлифования плоских щитовых и брусковых деталей широкое распространение получили узколенточные шлифовальные станки различной конструкции. Станки с неподвижным столом типа ШлНС-3 шлифуют посредством прижима детали к ленте, которая движется по неподвижному столу. Для шлифования плоских щитовых деталей и полиэфирных покрытий на пластях щитов применяют узколенточные станки типа ШлПС-5 с ручным перемещением стола и утюжка (рис. 11.23, в) и типа ШлПС-7 с механизированным перемещением стола и ручным перемещением утюжка. Шлифовальную ленту бесконечной длины шириной 160 мм надевают на шкивы и натягивают. Утюжок во время работы станка перемещается вручную по штанге вдоль стола.

|

|

|

|

|

|

|

|

|

|

Рис. 11.23. Типы шлифовальных станков: а — трехцилиндровый с вальцовой подачей; б — трехцилиндровый с гусеничной подачей; в — узколенточный с ручным прижимом утюжка; г — широколенточный с механической подачей заготовок; д — широколенточный с механической подачей заготовок и механическим прижимом утюжка; е — узколенточный с вертикальным расположением ленты; ж — дисковый; з — со свободной лентой; и, к — одноцилиндровые

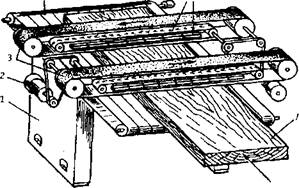

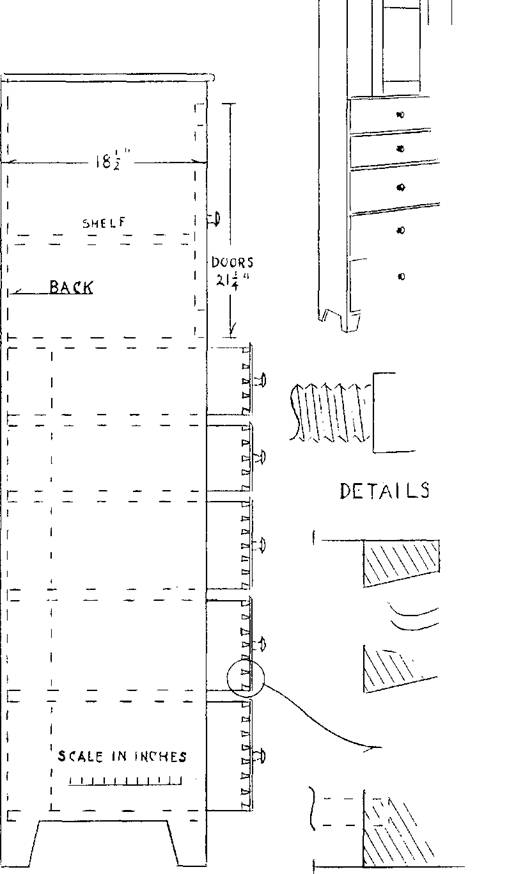

Двухленточные шлифовальные станки с протяженным утюжком и конвейерной подачей ШлСП-9 и ШлСП-10 (рис.

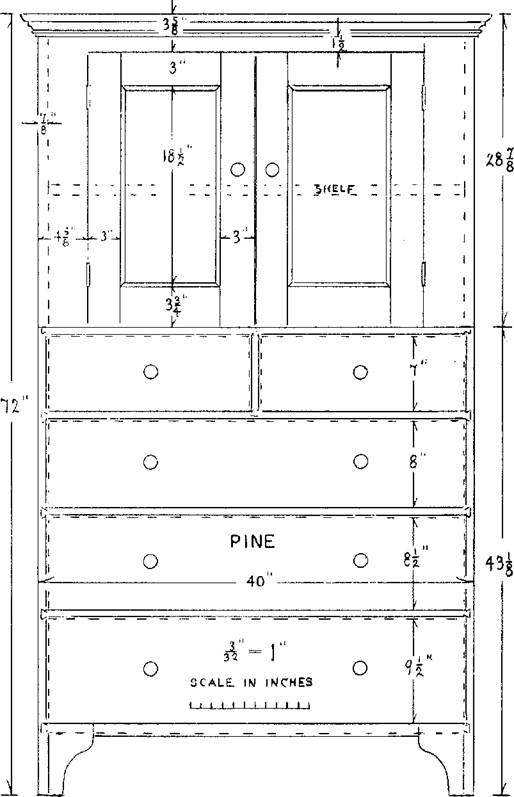

11.24) легко встраиваются в линию. Двухразовое шлифование с одной стороны осуществляется четырьмя шлифовальными лентами за один проход. На рис. /1.25 показана линия МШП-3, скомпонованная на базе этих станков. Щитовые детали из штабеля подаются на ленточный конвейер» где происходит шлифование пласти на первом станке. Затем щит разворачивается на 90° и подают в другой станок, на котором шлифование производится в другом направлении (вдоль волокон). На линии можно шлифовать щиты длиной 400-2000 и шириной 400-900 мм при скорости подачи 6-24 м/мин. Скорость резания может составлять 6, 17 и 25 м/с.

|

5 6

Рис. 11.24. Схема двухленточного шлифовального станка с конвейерной подачей ШлПС-9: / — станина; 2 — электродвигатель: 3 — шлифовальные ленты; 4 — ленточный конвейер; 5 — опорная лента;

|

|

1 2 3 4 5- 6 7 89

Рис. 11.25. Схема полуавтоматической линии шлифования пластей щитов МШП-3:

7 — шлифовальный станок: 8 — напольный роликовый конвейер;

|

Для шлифования плоских поверхностей применяют широколенточные шлифовальные станки, т. е. с шириной шлифовальной ленты более 300 мм. Обработку щита выполняют сразу но всей его ширине. Значительная длина шлифовальных лент создает благоприятные условия для очистки лент от отходов шлифования и обеспечивают высокую производительность абразивного инструмента (в отличие от цилиндровых станков). Шлифовальную ленту надевают на два или три горизонтально расположенных валика механизма шлифования (рис. 11.23, г, д). В последнем случае шлифовальная лента прижимается к детали контактной прижимной балкой, давление которой можно регулировать при помощи пневматического механизма. В станках с контактными валиками шлифовальные ленты можно устанавливать сверху и снизу (рис. 11.23, г), т. е. обе пласти можно шлифовать за один проход. Однако при наличии разнотолщинности в щитах и их геометрической неточности может иметь место прошлифовывание поверхности. Для шлифования необходимо использовать как минимум два станка со шлифовальными шкурками различной зернистости. Поэтому широколенточные станки (ШлКб, ШлК8, 2ШлКА и др.) в производстве мебели не получили широкого применения.

Для шлифования плоских поверхностей применяют широколенточные шлифовальные станки, т. е. с шириной шлифовальной ленты более 300 мм. Обработку щита выполняют сразу но всей его ширине. Значительная длина шлифовальных лент создает благоприятные условия для очистки лент от отходов шлифования и обеспечивают высокую производительность абразивного инструмента (в отличие от цилиндровых станков). Шлифовальную ленту надевают на два или три горизонтально расположенных валика механизма шлифования (рис. 11.23, г, д). В последнем случае шлифовальная лента прижимается к детали контактной прижимной балкой, давление которой можно регулировать при помощи пневматического механизма. В станках с контактными валиками шлифовальные ленты можно устанавливать сверху и снизу (рис. 11.23, г), т. е. обе пласти можно шлифовать за один проход. Однако при наличии разнотолщинности в щитах и их геометрической неточности может иметь место прошлифовывание поверхности. Для шлифования необходимо использовать как минимум два станка со шлифовальными шкурками различной зернистости. Поэтому широколенточные станки (ШлКб, ШлК8, 2ШлКА и др.) в производстве мебели не получили широкого применения.

Немецкая фирма «Хееземанн» выпускает шлифовальные станки, у которых прижим шлифовальных лент осуществляется широкой ступенчатой прижимной балкой. С помощью системы электронного управления давление регулируется автоматически в зависимости от толщины деталей. Разнотолщин — ность их может быть величиной до 2 мм. Тем самым обеспечивается равномерное; шлифование по всей площади щита.

Для шлифования плоских поверхностей кромок щитовых и брусковых деталей используют кромкошлифовальные станки с вертикальной летной ШлНСВ и ШлНСВ-2 (рис. 11.23, е).

Дисковые шлифовальные станки (рис. 11.23, ж) применяют для зачистки поврхностей, которые обычно не подлежат отделке. Скорость шлифования на этих станках неравномерная, в центре диска она равна нулю. Шлифование ведется поперек волокон. Давление прижима детали к шлифовальной шкурке находится в пределах 0,005-0,05 МПа. Шкурка используется той же зернистости, что и при шлифовании на ленточных станках.

Для шлифования криволинейных поверхностей применяют станки со свободной лентой типа ШлСЛ-3 (рис. 11.23, з), а также цилиндровые (рис. 11.23, и, к). Шлифование ведется путем ручного прижима детали к свободному участку движущейся ленты. Станки выпускают комбинированными с диском и бобиной (ШлДБ-4, ШлДБ-5).

Зарубежные фирмы выпускают станки для шлифования профильных кромок деталей с быстросъемными вибрационными профильными колодочками, обтянутыми шлифовальной лентой, или с профильными армированными кругами, специально подготовленными под определенный вид профиля.

Зарубежные фирмы выпускают станки для шлифования профильных кромок деталей с быстросъемными вибрационными профильными колодочками, обтянутыми шлифовальной лентой, или с профильными армированными кругами, специально подготовленными под определенный вид профиля.

Труднее шлифовать сложные криволинейные поверхности. Например, рамочно-филенчатые двери или криволинейные карнизы. Использование для этих целей кругов со свободными лепестками из шлифовальной ленты или из полимерных нитей не дает удовлетворительных результатов, так как круги пригодны для шлифования профильных деталей только погонажного типа. Поэтому при изготовлении художественной мебели сложных форм неизбежно применение при шлифовании ручного труда.

Поверхности, облицованные шпоном дуба, ясеня, бука, березы, для обеспечения шероховатости Rm до 60 мкм следует шлифовать шлифовальными шкурками № 32-20, до 32 мкм — дополнительно еще шлифовальными шкурками № 12-10, до 16 мкм — трехразовое шлифование шлифовальными шкурками № 32-20, 12-10 и 8. Поверхности древесины сосны можно шлифовать дважды: первое шлифование шлифовальной шкуркой № 20, второе — шлифовальными шкурками № 10-8. Шероховатость поверхности обеспечивается до 16 мкм.

Поверхности, облицованные шпоном дуба, ясеня, бука, березы, для обеспечения шероховатости Rm до 60 мкм следует шлифовать шлифовальными шкурками № 32-20, до 32 мкм — дополнительно еще шлифовальными шкурками № 12-10, до 16 мкм — трехразовое шлифование шлифовальными шкурками № 32-20, 12-10 и 8. Поверхности древесины сосны можно шлифовать дважды: первое шлифование шлифовальной шкуркой № 20, второе — шлифовальными шкурками № 10-8. Шероховатость поверхности обеспечивается до 16 мкм.

Для подготовки плоских щитовых поверхностей к отделке можно использовать также метод термопроката. При воздействии на поверхность древесины нагретых до температуры 160-200 °С полированных валов происходит поверхностное уплотнение слоев древесины. Процесс проходит при давлении 0,5-4,0 МПа и скорости проката 2-12 м/мин. Термопрокат обычно применяют вместо последнего шлифования. Благодаря эффекту проутюживания поверхность становится гладкой, без ворса и мшистости.

Производительность шлифовальных станков (деталей/ч) можно рассчитать по формуле

Пц = 60 Кр Км / n z, где Кр, Км— коэффициенты использования соответственно рабочего и машинного времени;

Пц = 60 Кр Км / n z, где Кр, Км— коэффициенты использования соответственно рабочего и машинного времени;

— продолжительность цикла шлифования одной поверхности детали одним номером зернистости; д — число шлифовальных поверхностей; г — число номеров шлифовальных шкурок, используемых для шлифования одной поверхности.

Производительность линии шлифования (заготовок/ч)

Пц « 60 и Кр / (1, + ]0) ш, гдеи — скорость подачи, м/мин;

Пц « 60 и Кр / (1, + ]0) ш, гдеи — скорость подачи, м/мин;

13 — длина заготовки, м;

10 — межторцовые разрывы между деталями (1о~0,3 м); m— количество проходов шлифуемой детали.

7 июля, 2014

7 июля, 2014  Furniturer

Furniturer

6 — контактная балка; 7 — заготовка

6 — контактная балка; 7 — заготовка

/ — ленточный конвейер; 2 — щитовые детали; 3 — шлифовальный станок; 4,6 — роликовые конвейеры; 5 — разворотник;

/ — ленточный конвейер; 2 — щитовые детали; 3 — шлифовальный станок; 4,6 — роликовые конвейеры; 5 — разворотник; 9 — стопа щитов

9 — стопа щитов Опубликовано в рубрике

Опубликовано в рубрике