Для контроля точности деталей и сборочных единиц по геометрическим параметрам в условиях производства применяют различные измерительные инструменты —- микрометры, штангенциркули, рулетки, линейки, скобы-индикаторы и др.

Для контроля точности деталей и сборочных единиц по геометрическим параметрам в условиях производства применяют различные измерительные инструменты —- микрометры, штангенциркули, рулетки, линейки, скобы-индикаторы и др.

При их выборе необходимо оценивать возможные и допустимые пределы погрешности измерения.

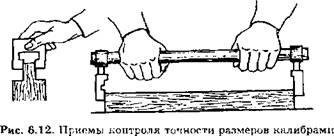

Наиболее распространенными измерительными инструментами для контроля точности размеров являются калибры (рис. 6.9-6.12).

|

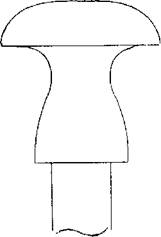

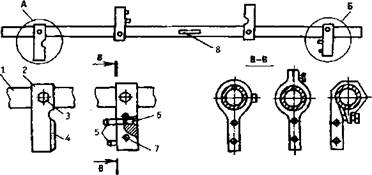

1 — корпус; 2 — съемный рабочий элемент; 3 — зажимной винт; 4 — губка; 5 — подвижные вставки; 6 — регулировочный винт; 7 — винт зажима вставки; 8 — маркировочная планка |

|

1 2 3

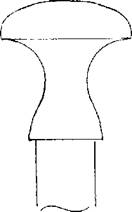

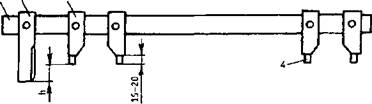

Рис. 6.10. Калибр-пробка для контроля межосевых отверстий: 1 — корпус; 2 — рабочий элемент с губкой: 3 — рабочий элемент с пробкой: 4 — вставная пробка |

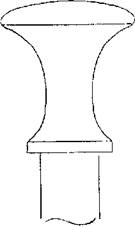

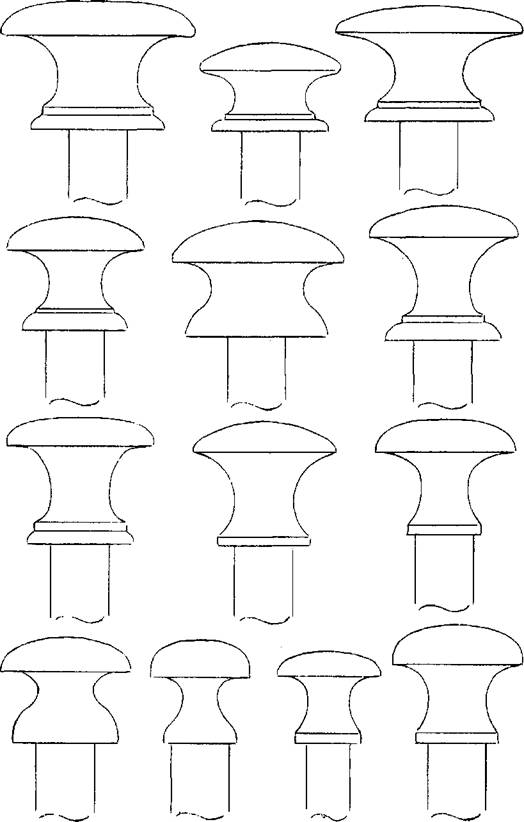

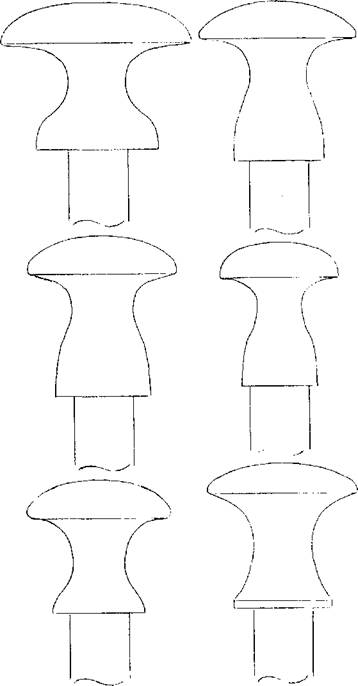

Для контроля внешних размеров деталей применяют ка — либры-скобы, конструкции которых определяются в основном габаритами деталей. Для небольших деталей применяют калибры, показанные на рис. 6.11. Они могут быть двух исполнений: с двумя неподвижными пятками или с одной неподвижной губкой. Для настройки калибра на проходной и непроходной размеры служат подвижные вставки. Перемещают вставки с помощью регулировочного винта. Для фиксации вставок

Исполнение 1 Исполнение 2

|

|

|

Рис. 6-11 — Конструкции калибра-скобы для контроля небольших

1 — корпус; 2 — подвижные вставки; 3 — неподвижные пятки (для исполнения 2 г— губка); 4 — теплоизоляция; 5 — маркировочная шайба; 6 — регулировочный винт; 7 — узел зажима вставки

|

|

|

имеются специальные узлы зажима. Корпус калибра покрывается теплоизоляционной накладкой. Они необходима для того, чтобы калибр не нагревался от рук человека (температура калибра не должна превышать 25 °С).

Для контроля размеров щитовых деталей применяют ка — либры-скобы, показанные на рис, 6.9. Калибр представляет собой корпус (трубку) диаметром примерно 25 мм, на котором крепятся съемные рабочие элементы, при этом один из них имеет губку, а другой — две подвижные вставки. Съемные рабочие элементы выполнены в виде круглой или шестигранной втулки, которую крепят к корпусу зажимными винтам.

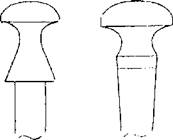

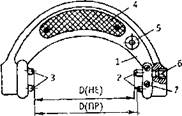

В конструкциях мебели все основные размеры отверстий, находятся в пределах 3-50 мм. Для контроля размеров таких отверстий рекомендуется использовать калибр-пробку гладкую двустороннюю со вставками. Калибр имеет ручку, в которую іхтавляютсії проходная и не проходная и ставки. Размеры

калибра-пробки зависят от номинального размера контролируемого диаметра.

Конструкция калибра для контроля межосевых расстояний показана на рис. 6.10. Калибры могут быть двух типов: I — базой для отсчета размеров служит кромка деталей; II — базой служит ось крайнего отверстия. Калибр I типа имеет рабочие элементы с губкой и с пробкой, а II — только рабочие элементы с пробками. Длина вставных пробок принимается 15-20 мм. Губка должна выступать за пробки на величину h, равную 12-15 мм (рис. 6.10).

Корпуса калибров, имеющие съемные рабочие элементы, должны изготавливаться из стали марок 25, 30, 35, 40 (ГОСТ 1015), стали марок СтЗ, Ст5, Стб (ГОСТ 380) или из стальных труб (ГОСТ 8732 или ГОСТ 3262).

Корпуса калибров для контроля деталей размером до 1600 мм по 10-14-му квалитетам точности и размером до 3150 мм по 15-17-му квалитетам точности могут изготваливаться из алюминиевых труб (ГОСТ 18472 или ГОСТ 18482).

Корпуса калибров, которые не имеют съемных рабочих элементов, должны изготавливаться из стали марок 15 или 20 (ГОСТ 1050) с цементацией рабочей поверхности на глубину 0,5 мм.

Рабочие элементы калибров (губки, ставки и пятки) должны изготавливаться из стали марок X (ГОСТ 5950) или ШХ (ГОСТ 801). Допускается изготовление их из стали марок У7, У8, Y9 (ГОСТ 1435) или 40Х (ГОСТ 4543).

Рабочие элементы калибров (губки, ставки и пятки) должны изготавливаться из стали марок X (ГОСТ 5950) или ШХ (ГОСТ 801). Допускается изготовление их из стали марок У7, У8, Y9 (ГОСТ 1435) или 40Х (ГОСТ 4543).

Конструкция калибров должна обеспечивать возможность их регулирования при установке на размер. Крепление рабочих элементов к корпусам и ручкам не должно вызывать изменение размеров и формы рабочих поверхностей.

Ширина рабочих поверхностей губок калибров должна приниматься не менее 8 мм. В необходимых размерах допускается меньший их размер, но не менее 3 мм. Губки проходных сторон калибров должны иметь заходные и выходные фаски. Острые кромки корпусов и крепежных узлов притупляются, а торцы труб зачищаются от заусенцев.

Прочие технические условия изготовления калибров регламентируются ГОСТ 14876 «Калибры для изделий из древесины и древесных материалов. Технические условия*.

Из корпуса калибров для контроля линейных размеров наносится маркировка следующего содержания:

— номинальный контролируемый размер;

— номинальный контролируемый размер;

— обозначение поля допуска размера по ГОСТ 8449.1;

— обозначение поля допуска размера по ГОСТ 8449.1;

— числовые значения предельных отклонений размера;

в А А барташевич

— обозначение сторон калибра по ГОСТ 14025 (ПР и НЕ);

— товарный знак предприятия — изготовителя калибра;

Для калибров, контролирующих расположение поверхностей, маркировка имеет следующее содержание:

— обозначение типа калибра;

— обозначение базового элемента (при его наличии) буквой «Б*;

— номинальный размер (линейный или угловой) между контролируемыми поверхностями;

— числовое значение допусков;

— товарный знак предприятия — изготовителя калибра.

5 июля, 2014

5 июля, 2014  Furniturer

Furniturer

Рис. 6.9. Конструкция калибра-скобы для контроля больших размеров (щитовых деталей):

Рис. 6.9. Конструкция калибра-скобы для контроля больших размеров (щитовых деталей):

размеров:

размеров:

Опубликовано в рубрике

Опубликовано в рубрике